液壓雙缸滾絲機高效操作與油墨研發創新

在現代制造業中,液壓雙缸滾絲機作為關鍵的螺紋加工設備,其操作技巧直接關系到生產效率和產品質量;與此油墨研發作為精細化工的重要領域,其創新成果深刻影響著印刷、包裝乃至電子等眾多行業。本文將分別探討液壓雙缸滾絲機的核心操作技巧與油墨研發的前沿動態,為相關從業者提供技術參考。

一、 液壓雙缸滾絲機的核心操作技巧

液壓雙缸滾絲機以其壓力穩定、同步性好、加工精度高等特點,被廣泛應用于標準件、汽車零部件等領域的螺紋滾壓成型。掌握以下操作技巧,對保障設備高效、安全運行至關重要:

- 準備工作與參數設定:

- 工件檢查: 加工前,必須確保待加工棒料的直徑、硬度和直線度符合工藝要求。直徑偏差過大會導致螺紋不完整或設備過載。

- 模具(滾絲輪)安裝與校對: 安裝滾絲輪時,需確保兩輪軸線嚴格平行,且相位對齊。使用標準校對棒進行空轉調試,觀察兩輪螺紋槽是否完全吻合,這是保證螺紋精度的基礎。

- 液壓系統壓力調節: 根據工件材料的強度和所需滾壓力,精確調整液壓系統的工作壓力。壓力不足會導致螺紋成型不飽滿;壓力過高則加速模具磨損,甚至損壞設備。

- 加工過程中的關鍵控制:

- 中心高調整: 工件中心必須與兩滾絲輪的中心連線等高。輕微偏差可通過調整尾座頂針或托架高度來修正,這是防止螺紋出現“亂扣”或“跳牙”現象的關鍵。

- 進給速度與同步性監控: 啟動設備后,應緩慢、均勻地進給工件。密切觀察雙缸的同步推進情況,確保兩側壓力表示數基本一致,避免因受力不均導致螺紋偏斜或設備振動。

- 冷卻與潤滑: 加工過程中必須持續使用專用的滾絲油或乳化液進行冷卻和潤滑。這不僅能有效降低模具溫度、減少磨損,還能沖刷鐵屑,保證螺紋表面光潔度。

- 維護與故障預防:

- 日常點檢: 定期檢查液壓油位、油質,清理濾網;檢查各連接部位緊固件是否松動;保持導軌、絲杠的清潔與潤滑。

- 模具管理: 建立滾絲輪使用記錄,監測其磨損情況。磨損到限的模具應及時修磨或更換,不可勉強使用,以免影響產品質量和損傷設備主軸。

- 常見問題處理: 如出現螺紋中徑尺寸不穩定,應檢查液壓壓力是否波動、工件毛坯尺寸是否一致;如螺紋表面有劃傷,需檢查滾絲輪是否粘屑或潤滑是否充分。

二、 油墨研發的創新趨勢與技術要點

油墨研發是集化學、材料學、流體力學于一體的綜合性技術。現代油墨研發不僅追求優異的印刷適性和色彩表現,更注重環保、安全及特定功能化。

- 研發核心與流程:

- 配方設計: 這是研發的起點。研發人員需根據油墨類型(如膠印、凹印、柔印、UV油墨等)和承印物(紙張、塑料、金屬等),精心選擇并平衡連接料(樹脂)、顏料、溶劑、助劑(分散劑、流平劑、消泡劑等)的種類與比例。

- 分散與研磨工藝: 將顏料均勻、穩定地分散在連接料中是保證油墨著色力、光澤度和穩定性的關鍵環節。高效能的分散設備和優化的研磨工藝能顯著提升顏料利用率與產品性能。

- 性能測試與評估: 研發過程中需對油墨的粘度、細度、初干性、附著牢度、耐候性、耐摩擦性以及VOCs(揮發性有機化合物)含量等進行系統測試,確保其滿足應用標準和環保法規。

- 當前主要創新方向:

- 環保化: 研發重點轉向水性油墨、植物油基油墨、UV-LED固化油墨等低VOCs、可再生的環保產品。特別是水性油墨,在塑料薄膜印刷等傳統難題領域正不斷取得技術突破。

- 功能化與智能化: 研發具有導電、溫變、防偽、抗菌等特殊功能的油墨,以拓展其在電子電路、智能包裝、防偽標識等高端領域的應用。研發適應數碼印刷(如噴墨)的新型油墨也是熱點。

- 高效與節能: 開發低能耗固化(如低溫UV固化)、高速印刷適性更好的油墨,幫助印刷企業提升生產效率,降低綜合成本。

- 研發中的挑戰與協同:

- 技術平衡: 環保性能的提升有時會與印刷適性、干燥速度、成本控制產生矛盾,需要研發人員通過創新配方和工藝找到最佳平衡點。

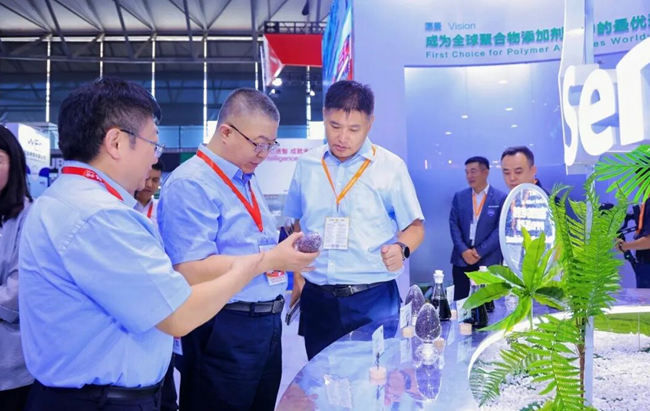

- 跨學科合作: 現代油墨研發需要化學家、物理學家、機械工程師與終端用戶的緊密協作,特別是針對新型承印材料或特殊印刷工藝時,共同測試與反饋至關重要。

液壓雙缸滾絲機的精妙操作,體現了機械加工領域對穩定性與精度的不懈追求;而油墨研發的持續創新,則展現了化工材料領域對綠色、功能與智能化的深刻響應。兩者雖屬不同行業,但都遵循著“精益求精、持續改進”的工業精神。從業者唯有深入理解設備原理、掌握核心技巧,并時刻關注材料與工藝的前沿發展,方能在各自領域實現效率與品質的雙重飛躍,推動制造業的持續進步。

如若轉載,請注明出處:http://www.910746.com/product/915.html

更新時間:2025-12-25 11:25:13